JEC World 2023 : tout ce que vous avez toujours voulu savoir sur Daher et les composites avancés

24/04/2023

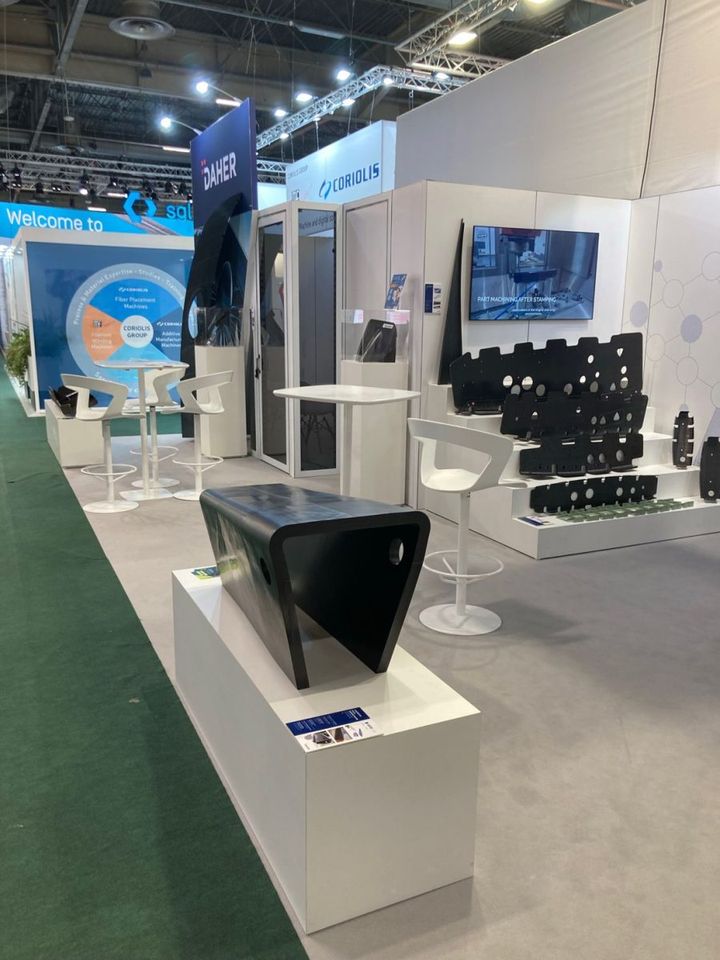

Daher expose pour la première fois au JEC World 2023, le salon de référence mondiale dédié aux composites. A cette occasion, les visiteurs pourront découvrir nos dernières réalisations R&D – et procédés associés – pour les environnements voilure et moteur.

La décarbonation au cœur de notre feuille de route technologique

« Notre feuille de route technologique a pour objectif de nous permettre de proposer des solutions matures pour les prochaines générations d’avions commerciaux, à l’horizon 2030-2035. Pour répondre aux enjeux de nos clients – au premier rang desquels la décarbonation -, nous travaillons notamment sur l’allégement des structures et la mise au point de nouveaux matériaux et procédés permettant de réduire la consommation d’énergie, et plus globalement les émissions de CO2 sur l’ensemble du cycle de vie », explique Julie Vaudour, Directrice adjointe R&D chez Daher.

Côté matériaux, Daher consacre une part importante de ses travaux aux applications aéronautiques du thermoplastique et dispose aujourd’hui d’une avance technologique significative sur ce marché. Le thermoplastique permet de produire, à forte cadence et à coût contenu, des pièces plus légères mais aussi plus résistantes que les métaux employés précédemment. C’est l’un des game changers qui pourrait permettre à l’aviation de résoudre le double enjeu de la compétitivité et de l’impact environnemental.

« Outre ses qualités intrinsèques, le thermoplastique permet de diminuer l’impact de la production, d’avoir une industrie plus « verte » : contrairement aux composites thermodurcissables, il ne nécessite pas de transport et de stockage à -18°c, ni de mise en œuvre dans des salles de drapage climatisées et pressurisées, d’où une réduction significative de la consommation d’énergie. Il est en outre plus facilement recyclable et nous le démontrons ! », souligne Julie Vaudour.

(pour en savoir plus, cf conférence JEC World 2023 : « Less is Better: Reducing Waste, Costs, Energy & Time« )

Daher présente ainsi au salon JEC World des pédales de palonnier en thermoplastique revalorisé à partir de chutes de production. Une pièce de structure aujourd’hui certifiée, prête à voler sur nos avions TBM et réalisée selon un procédé breveté.

Concilier cadences et éco-responsabilité

La mise au point de procédés automatisés qui permettront de proposer demain des structures composites auto-raidies, à faible mase et à forte rigidité est l’un des axes prioritaires de travaux de recherche menés par Daher. Outre la soudure thermoplastique, particulièrement adaptée aux fortes cadences et qui permet un allègement significatif grâce à la suppression des rivets, l’estampage direct, autre procédé breveté, permet de s’affranchir de plusieurs étapes de fabrication et donc d’accélérer les cycles de production, tout en réduisant la consommation d’énergie et les coûts de production. Ce procédé, associé au placement automatique de fibres (AFP, Automated fiber Placement) – que Daher est parmi les premiers à maîtriser au niveau adéquat – permet de fabriquer des pièces complexes de grande dimension et de forte épaisseur en thermoplastique.

« C’est le cas de pièces pour l’environnement moteur que nous présentons à JEC World, tel que le cadre d’entrée d’air d’un démonstrateur de moteur, réalisé en partenariat avec Airbus. Avec sa circonférence de plusieurs mètres, cette pièce, constituée de 4 sections assemblées, est l’une des plus grandes jamais réalisées en thermoplastique, indique Julie Vaudour. Ou encore du pylône de suspension d’un moteur réalisée dans le cadre du projet MATCH de l’IRT Jules Verne dont la forte épaisseur – 196 plis/ 35mm – n’est réalisable que grâce à l’AFP, avec un gain de masse de 20%. »

(pour en savoir plus, cf conférence JEC World 2023 : « Thermoplastic AFP for Large and Complex Aerospace Structural Parts« )

Malgré la prépondérance des travaux autour du thermoplastique, Daher continue à travailler sur le thermodurcissable, en suivant son double objectif green/forte cadence. JEC World sera ainsi l’occasion de présenter un procédé forte cadence développé en partenariat avec Safran, le « compression molding » (moulage par compression) qui permet non seulement de réduire les chutes de matière et la production de déchets mais aussi d’utiliser de la matière revalorisée à partir de chutes de production.

« Notre ambition aujourd’hui est de travailler sur l’analyse des cycles de vie (ACV) de façon à pouvoir mettre au point des produits conçus dès le départ pour répondre au double enjeu environnemental et économique. Nous devons aujourd’hui capitaliser sur notre expérience, c’est indispensable pour avancer vite et bien, car il le faut ! », conclut Julie Vaudour.

« Pour l’aéronautique, le principal challenge de la décennie à venir est de parvenir à relever le défi environnemental. Tous nos projets s’inscrivent dans cette dynamique. Les composites, et en particulier le thermoplastique, sont de véritables game changers dans le monde des aérostructures. Ils permettent de produire, à coût contenu, des pièces plus légères mais aussi plus résistantes que les métaux employés précédemment. Les gains sont importants en termes de performances et de limitation de l’impact écologique du transport aérien. C’est le point clé des structures du futur. Daher fera tout pour maintenir son leadership sur ces technologies qui permettent à l’aviation de résoudre le double dilemme de la compétitivité et de la diminution de l’impact environnemental. »

Dominique Bailly, Directeur R&D de Daher

Pour en savoir plus…

Rendez-vous à compter du 25 avril 2023 sur notre stand à JEC World, Hall 6 – C32.

Retrouvez nos speakers :

- Alexandre Lambert, chef de projet R&D, à la conférence ‘’Thermoplastic AFP for Large and Complex Aerospace Structural Parts”, le 25 avril 2023, 12-12:25h, Agora 6

- Julie Vaudour, directrice R&D adjointe, à la conférence ‘’Less is Better: Reducing Waste, Costs, Energy & Time“, le 26 avril 2023, 12-13h, Agora 5

- Julie Dausseins, responsable technique AME, à la conférence ‘’Empowering Women in the Composites Industry”, le 27 avril 2023, 11-12h, Agora 6

A lire également :

- Composites avancés pour l’aéronautique : comment Daher élargit le champ des possibles

- Daher fait décoller le thermoplastique